(记者:王玲美 文/图)传统记忆中,机器运转伴随的噪声,流水线旁站立的工人,车间里并不舒适的气味,这些都是人们对于工厂的惯常印象。但是,当记者来到数码模公司的智能工厂时,却看到了另一番景象。宽敞的厂房里只有零星工人不时触摸工作台前的电脑显示屏或者操作工作台上的按钮,即使在生产车间里,也只听得见机器转动的微弱声响。这里,工厂的概念正在被重新定义:科技正在重塑制造过程中的每一个环节,高效高产正成为企业的发展新趋势。

企业全面转型升级

“车身模具制造本身是传统的劳动密集型产业,即使是现在,很多模具制造依然是传统生产模式,在智能化这一词语提出以前,我们就已经在智能化的道路上开始了探索。”数码模公司负责人介绍,智能工厂建造非一日之功,传统企业智能化之路也非一朝一夕,数码模走在行业前列是有迹可循的。

早在2015年,数码模公司就确定了以“智能化研发、智能化生产、智能化管理”为核心的发展思路,以打造智能化工厂为发展目标,全面启动了汽车车身功能总成件生产智能工厂项目建设。建设主要运用离散型智能制造新模式,大力引进先进智能设备、软件系统,围绕产品工艺流程开展一系列数字化车间建设,利用各种现代化的技术,实现工厂的办公、管理及生产自动化,达到加强及规范企业管理、减少工作失误、堵塞各种漏洞、提高工作效率、进行安全生产、提供决策参考、加强外界联系等,综合提升工厂整体智能化水平。

截止目前,汽车车身功能总成件生产智能工厂已建设完成,并通过重庆市经信委“智能工厂”认定,据数码模公司负责人介绍,智能工厂建设包括智能化研发建设和智能化生产建设、智能化管理建设三方面。

研发生产全方位提升

“研发建设即我们引进了先进的软件研发设备。”据悉,智能化研发建设包括引进UG,AutoForm和CAD等3D设计、运动仿真等数字化模拟设计软件,引入龙门式三坐标智能测量机、大型手持式三维扫描仪等研发设备,基于集团总部建立PDM设计知识管理系统,充分完善研发中心数字化研发手段,完成数字模拟研究中心的升级改造。

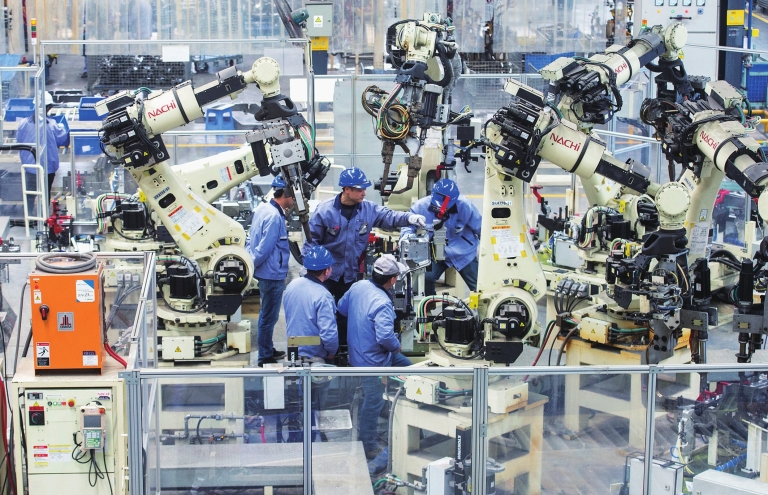

“硬件设备是我们投入的重中之种,近年来,我们不断更新智能化设备,旨在降低人工成本,实现更高效率生产。”目前,数码模智能化生产建设引进了全球先进的智能化生产装备,拥有全自动机器人焊接生产车间、全自动多工位冲压生产车间和数字化智能模具制造车间三个数字化生产车间。

据介绍,全自动机器人焊接生产车间配套机器人47台,焊接机器人与人工焊接相比,有着无与伦比的优势,操作简单,由普通工人直接代替高技焊工,可为企业节省高额人工成本,生产效率是人工的3倍以上,同时产品品质得到进一步保障;全自动多工位冲压生产车间引入了最小160T至最大2000T的全自动冲压车间,可实现年产3000万件左右,从产品研发到成品各工序的研发、设计、加工服务,精准解决客户技术方面问题;数字化智能模具制造车间目前引入17台日本、台湾的大型龙门CNC智能加工设备及小型数控设备,能应对各类模具型面的加工精度,再配套全自动冲压生产车间装备,可快捷对模具进行联线调试生产。

“智能化让企业管理更科学合理高效。”据悉,公司通过引入“格创”制造执行系统(MES)、企业资源计划系统(ERP)等管理系统,全面实行工厂的数字化管理,对核心关键设备进行数据自动采集及智能监控,实行可视化管理。

经济效益逐渐提升

目前,数码模公司的智能化水平和规模在行业内也居于领先地位。像数码模这样的传统企业走智能化道路又能企业带来哪些成果呢?负责人表示表示,一是大幅提升了产品研发效率,缩短了产品研发周期,使产品研发周期较之前降低了30%;二是大幅提升了产品生产效率与品质,通过一系列数字化车间的建设,充分实现产品智能生产加工,生产效率提高150%,产品生产品质得到有效管控,不良品率降低10%;三是通过ERP、设备数据采集与可视化等智能管控手段实现了资源装备的集约化管理,运营成本降低25%、能源利用率提高20%,实现工厂良性发展。

在这些基础上,公司产值逐年提升,甚至是翻倍提升,如原有工厂年产值2亿,目前可提高至4-5亿元。